Produkte

Advanced Hygienic Sealing Technology - Sterile Dichtungslösungen für die Pharma- und Lebensmittelindustrie

Dichtungen für hygienische und aseptische Anwendungsbereiche

Sicherheit und Zuverlässigkeit über den gesamten Lebenszyklus

Bei der Advanced Hygienic Sealing Technologie handelt es sich um eine kontrollierbare und sichere Abdichtungsvariante für rotierende Bauteile. Die sterilen Dichtungen der Advanced Hygienic Sealing Technologie kommen insbesondere in der Lebensmittel und Pharmaindustrie zum Einsatz.

Der Focus dieser Dichtungslösung liegt auf der höchstmöglichen Sicherheit für die zu verarbeitenden Medien und das Bedienungspersonal, sowie auf Nachhaltigkeit bezüglich Schonung der Umwelt.

Die totraumfreie Konstruktion wird durch CIP- und / oder SIP-Prozesse bei hygienekritischen Anwendungen sterilisiert. Es ist ebenso möglich, die Dichtungseinzelteile durch eine sterile Barriere für den Einsatz im Hochsicherheits - Aseptik - Bereich und bei pharmazeutischen Anwendungen auszurüsten.

Der jeweilige Zustand der Dichtungseinheit kann während des gesamten Arbeitszyklus überprüft und überwacht werden. Sperrluft- oder Sperrgas sorgen für sichere und zuverlässige Funktionstüchtigkeit der gesamten Dichtungseinheit und würden eine entsprechende Warnmeldung bei Störung signalisieren. Dadurch ist es möglich eine 24/7 – Überwachung durchzuführen und eine erforderliche Instandsetzung bereits im Vorfeld zu planen.

Komplexe und kostenintensive Zusatzaggregate wie bei herkömmlichen Dichtungssystemen erforderlich, werden bei der TEDIMA Advanced Hygienic Sealing Technologie nicht benötigt.

Die TEDIMA Advanced Hygienic Sealing Technologie ist ein absolut produktfreundliches und sicheres Abdichtungssystem für die folgenden Industriebereiche bzw. Anwendungsfelder:

• Lebensmittelindustrie

• Chemische Industrie

• Pharmazeutische Industrie

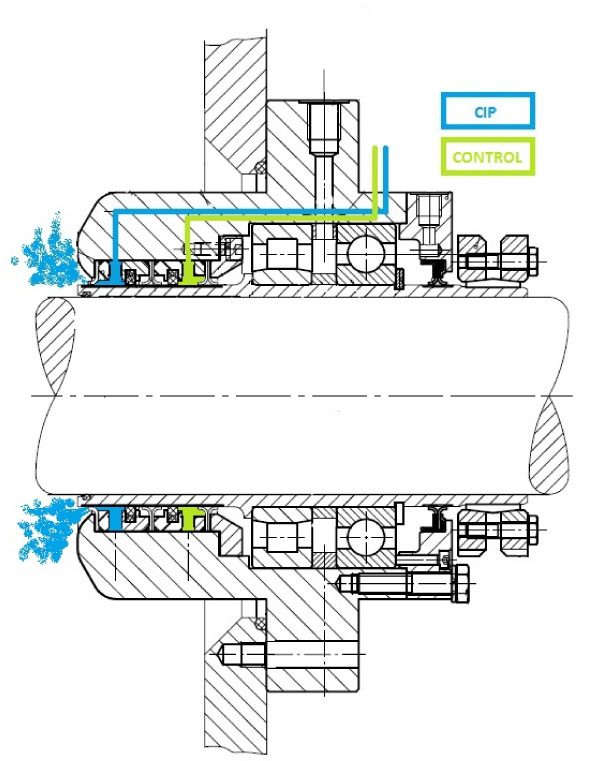

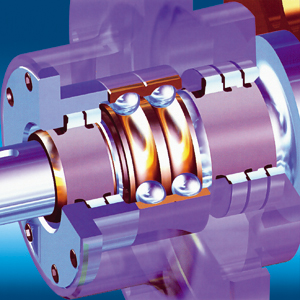

Hier ein Anwendungsbeispiel für Advanced Hygienic Sealing Technology in der Pharmaindustrie

Produkt Spezifikationen

| Verfügbare Abmessungen | Wellen-Ø20mm bis Wellen - Ø600mm (größere Ø auf Anfrage) |

| Verfügbare Konstruktionen | Klemmflanschverbindung, Flanschausführung schwimmend gelagert oder mit integrierter Lagerung |

| Auslegungsdruck | -1 bis + 10 Bar (25 Bar) |

| Auslegungstemperatur | -90°C bis +220°C ( 240 °C) |

| Gehäusematerial | 1.4571 (316Ti), optional Duplex 1.4462, Hastelloy, Titan, etc. |

| Dichtlippenmaterial | TEdiFLON Super HP – W- TEDEX, FDA – EG1935-2004 |

| Statische Dichtungen | EPDM, Viton, NBR, Silikon, etc. |

| Wellenschutzschicht | TMP70 – FDA, EG1935-2004 |

| Zulassungen | EG1935/2004, EU10/2011, FDA |

| ATEX | ATEX für Gas- und Flüssiganwendung |

| Design-Klassifizierung | Aseptic Type EL - Aseptic CLASS I Hygienic Type EL - CLASS I |

Vorteile

- Austauschbarkeit / Kompatibilität zu existierenden Dichtungseinheiten

- Totraumfreie Konstruktionsmerkmale

- Spülen durch CIP / SIP-Prozesse, sowohl intern als auch extern

- Zusätzliche Ausführung mit Sperrgas möglich

- Kontrollierbar über den gesamten Lebenszyklus mit integriertem Warnsystem

- Einsatz im Vakuum und Druckbereich, sowie kombinierter Druck-Vakuum-Anwendung

- Einfache und sichere Service- und Wartungsmöglichkeit

- Focus auf OPEX ( Reduzierung der Betriebsausgaben) und TCO (Total Cost of Ownership)

- Hervorragende chemische Resistenz durch den Einsatz hochwertiger Materialien

- Verschleißfest mit geringem Reibungswiderstand

- Exzellente Trockenlaufeigenschaften

- Zusatzaggregate nicht erforderlich

Wirkungsweise - Funktionalität

Die CIP- / SIP- Anschlüsse sind an die überwachbare CIP / SIP-Hauptleitung angeschlossen und gehen

einher mit dem standardmäßigen Reinigungsprozess.

Die Dichtungseinheit wird hierbei sowohl intern als extern gereinigt.

Durch ein Sperrluft oder Sperrgas-Signal ist es jederzeit möglich, die Unversehrtheit und die

Funktionstüchtigkeit der Dichtungseinheit 24 /7 zu kontrollieren.

Wenn gewünscht kann ein vorgegebener Alarm-Status eingerichtet werden:

- Niedrige Alarmstufe - Achtung - Leckage

- Mittlere Alarmstufe - Achtung - Instandhaltung steht bevor

- Höchste Alarmstufe - Warnung - unverzügliche Instandsetzung erforderlich

Universal Wellendichtring Technische Daten

Wellendichtring Technische Daten

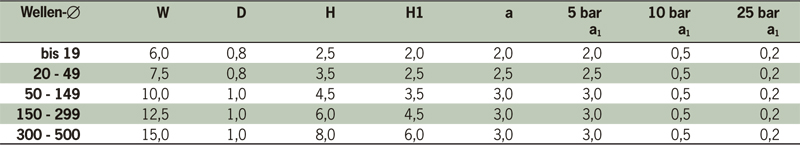

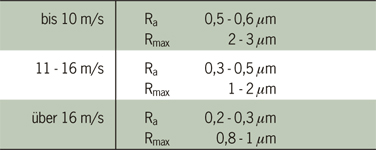

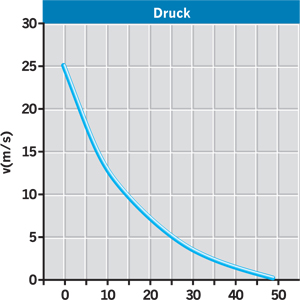

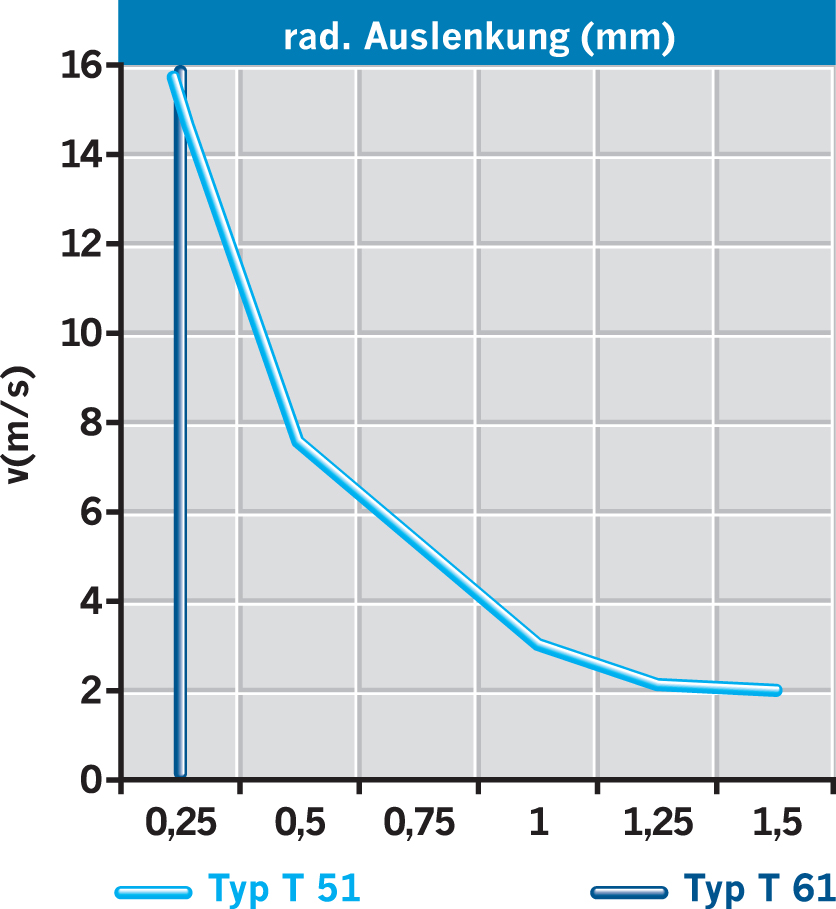

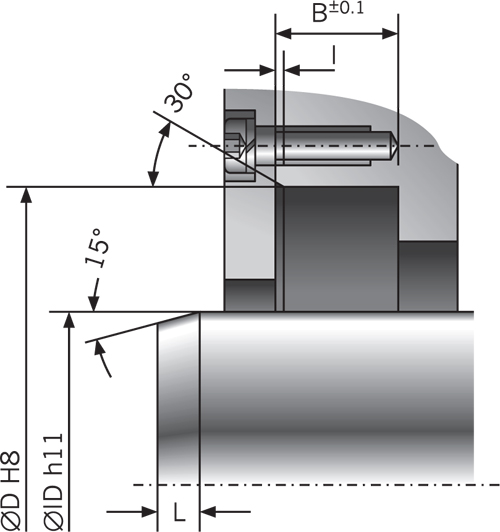

UmfangsgeschwindigkeitBei optimalen Einsatzbedingungen kann der Universal-Wellendichtring T51 für Umfangsgeschwindigkeiten vom max. 25 m/s eingesetzt werden. Beim Typ 61 ist die zulässige Umfangsgeschwindigkeit abhängig von der Druckbelastung (s. Diagramm). Härte der Dichtflächeje nach Betriebsverhältnis 40 - 45 HRC Oberflächengüte der Dichtfläche

DruckDie Universal-Wellendichtringe T51 und T53 werden nur in Anwendungsfällen ohne Druckbelastung eingesetzt. Bei Druckdifferenzen kann der Typ T52 gemäß DIN 3769 in Abhängigkeit von Drehzahl und Umfangsgeschwindigkeit eingesetzt werden (max. 0,5 bar). |

Rundlauf und MittigkeitsabweichungDie Universal-Wellendichtringe können aufgrund ihrer Bauweise in radialer Richtung hohe Rundlauf- und Mittigkeitsabweichungen hinnehmen. Durchmesser sowie die Umfangsgeschwindigkeit sind hierbei maßgebend.Die Angaben und Empfehlungen der Druckschrift entsprechen unseren besten Kenntnissen und Erfahrungen. Bei der Vielfalt der Anwendungsmöglichkeiten können diese Angaben nur als Richtwerte angesehen werden. Ein Gewährleistungsanspruch kann hieraus nicht abgeleitet werden.

|

|

|

|

Universal Wellendichtring Sonderausführung

Wellendichtring Sonderausführung

|

|

|

| Typ T51 mit Staublippe | Typ T51 mit radialen Schmiernuten |

Typ T51 mit radialen Schmiernuten sowie einer umlaufenden Nut |

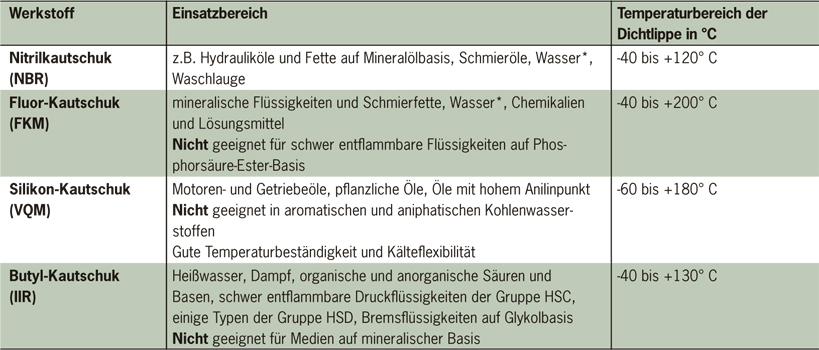

Werkstoffe

Zusatzschmierung wird empfohlen.

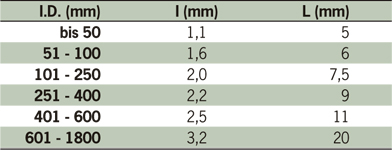

Lieferbare Abmessung

|

Einbaumaße und

|

|

Universal Wellendichtring

Hochleistungs Wellendichtring

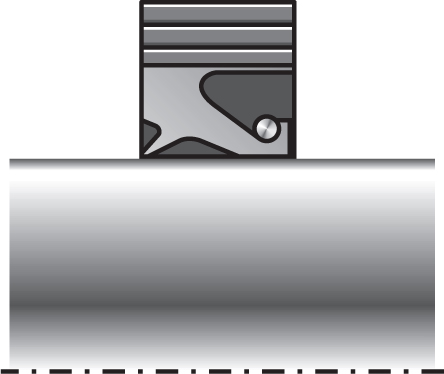

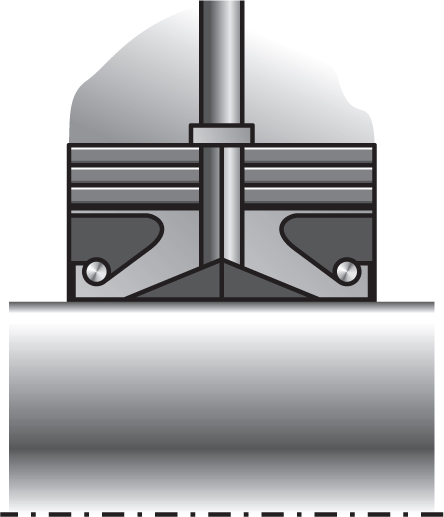

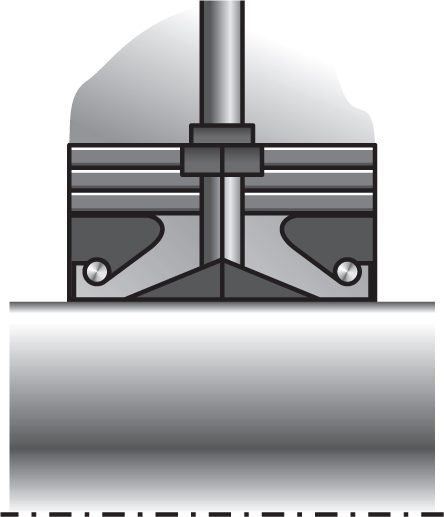

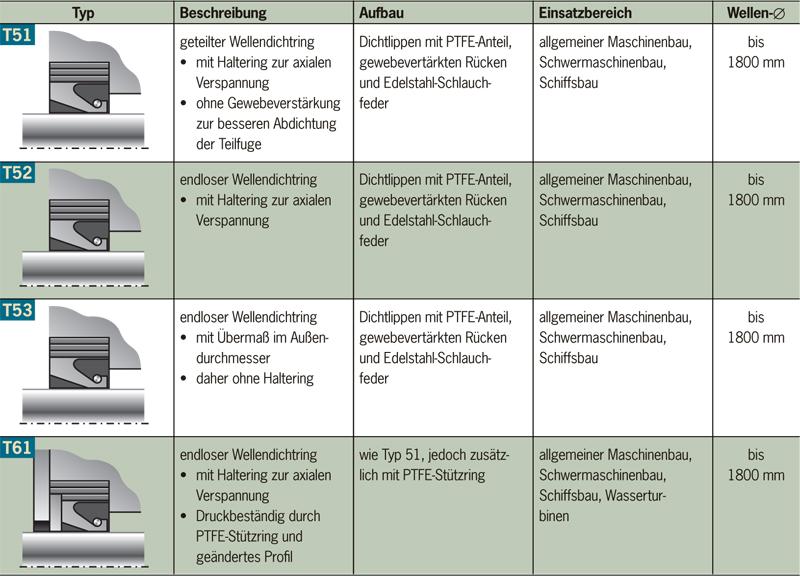

KonstruktionsmerkmaleUniversal-Wellendichtringe werden ohne Metallgehäuse gefertigt und bestehen im Wesentlichen aus drei Elementen:

Typen sowie in geteilter und in endloser Ausführung lieferbar. |

AnwendungsgebieteUniversal-Wellendichtringe werden im allgemeinenMaschinenbau eingesetzt, hauptsächlich jedoch im Schwermaschinen- u. Schiffsbau (z.B. Walzwerke, Getriebe, Propellerwellen, Wasserturbinen etc.) Sie werden zudem überall dort eingesetzt, wo Wellendichtringe mit Metallgehäusen keine Anwendung finden können.

|

MultiSeal Dichtlippensatz

Dichtlippensatz

|

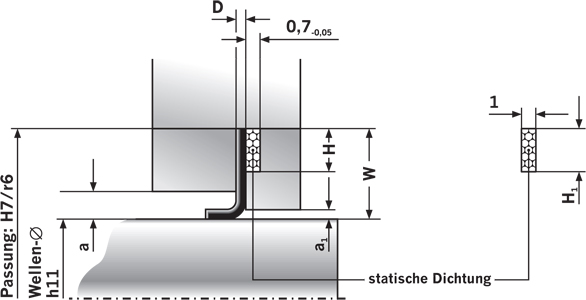

MultiSeal Dichtlippen werden eingesetzt, wo die Einbauverhältnisse oder konstruktive Gründe eine Verwendung des einbaufertigen MultiSeal-Standard nicht zulassen.

|

MultiSeal-Dichtlippensatz mit Lager |

Beispiel für Wellen-Ø 80: Lippe Ø 80 x 100 x 1, statische Dichtung Ø 93 x 100 x 1